Die 10 wichtigsten Technologietrends bei Gummi und Kunststoff im Jahr 2025 (6–10)

Im Jahr 2025 veröffentlichte CHINAPLAS die folgenden zehn technologischen Trends im Bereich Gummi und Kunststoff. Dabei analysierte es die Entwicklung technologischer Innovationen in der Gummi- und Kunststoffindustrie, half vor- und nachgelagerten Unternehmen in der Gummi- und Kunststoffindustriekette, Marktchancen zu nutzen, und förderte die qualitativ hochwertige Entwicklung der Gummi- und Kunststoffindustrie. Im Folgenden finden Sie die Artikel 6 bis 10.

6. Intelligente Spritzguss- und unterstützende Technologie

Bedeutung: Intelligentes Spritzgießen und unterstützende Technologien verhelfen Unternehmen, die Kunststoffprodukte verarbeiten, durch die tiefe Integration von Hochautomatisierung und dem Internet der Dinge zu Qualitätsverbesserungen, Effizienzsteigerungen und einer personalisierten Produktion.

Wir haben festgestellt, dass sich intelligentes Spritzgießen nicht nur für die Verarbeitung herkömmlicher Materialien wie technischer Kunststoffe und allgemeiner Kunststoffe eignet, sondern auch für die Verarbeitung spezieller Materialien wie Verbundwerkstoffe, Polyurethan und Flüssigsilikon und den vielfältigen und spezifischen Anforderungen verschiedener Anwendungsszenarien gerecht wird.

Spritzguss von Verbundwerkstoffen: Verbessert effektiv die Festigkeit, Zähigkeit und Ermüdungsbeständigkeit von Produkten, unterstützt multifunktionales integriertes Design und reduziert die Produktmontageprozesse.

Polyurethan-Spritzguss: Polyurethan weist beim Spritzgussverfahren eine ausgezeichnete Kompatibilität und Haftung mit verschiedenen Materialien auf. Es kann eng mit Materialien wie Metall, Holz, Fasern usw. kombiniert werden, um Verbundstrukturen zu bilden, die den vielfältigen Anforderungen von Produktdesign und -herstellung gerecht werden.

Flüssigsilikon-Spritzguss: Die hohe Fließfähigkeit von Flüssigsilikon ermöglicht eine bessere Füllung komplexer Formhohlräume während des Spritzgussverfahrens und eignet sich daher besonders für die Verarbeitung von Produkten mit hohen Anforderungen an Details und Genauigkeit.

Darüber hinaus integriert das zentralisierte Zuführsystem intelligente Sensoren und Datenanalysen, um die Materialzufuhr und das Materialverhältnis automatisch anzupassen, die Rohstoffe präzise zu messen und gleichmäßig zu mischen und so die Stabilität und Kontinuität der Kunststoffverarbeitungsproduktion effektiv sicherzustellen. Die Form und der Heißkanal sind mit hoher Präzision und Modularität ausgelegt, um einen stabilen und effizienten Betrieb des Spritzgussverfahrens zu gewährleisten.

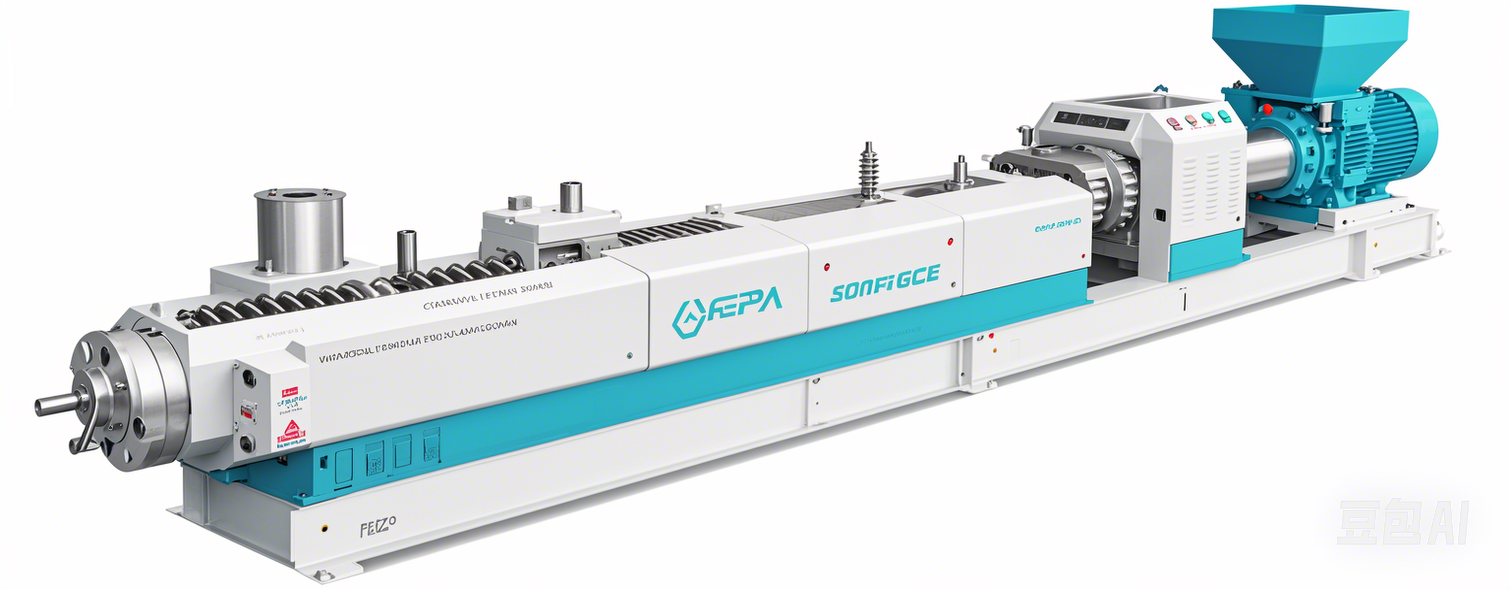

7. Effiziente Extrusions- und Unterstützungstechnologie

Bedeutung: Effiziente Extrusionstechnologie und unterstützende Technologien haben neue Dimensionen für die Herstellung und Verarbeitung von Granulaten, Rohren und Folien eröffnet und bieten solide technische Unterstützung für die groß angelegte und qualitativ hochwertige Produktion von Mehrmaterial- und Mehrschicht-Rohr-(Folien-)Verbundstoffen.

Ob effiziente Granulierextrusion, kundenspezifische Rohrextrusion oder Hochgeschwindigkeitsfolienextrusion – uns ist aufgefallen, dass sich folgende technologische Trends abzeichnen:

Verbesserung von Intelligenz und Automatisierung: Durch Technologien wie das Internet der Dinge, Big Data und künstliche Intelligenz werden wichtige Parameter wie Temperatur, Druck und Geschwindigkeit während des Extrusionsprozesses in Echtzeit überwacht und analysiert, um eine stabile Produktion und gleichbleibende Produktqualität zu gewährleisten.

Kontinuierliche Optimierung der hochpräzisen Extrusionstechnologie: Präzises Extrusionsformen wird durch hochpräzise Schnecken- und Formdesign, Druckkontrollsystem, Temperaturregelung und ein Hochleistungsantriebssystem erreicht.

Kontinuierliche Verbesserung hocheffizienter und energiesparender Technologien: Entwicklung neuer Schneckenstrukturen und Zylindermaterialien zur Verbesserung der Materialförderung und Schmelzleistung sowie zur Reduzierung des Energieverbrauchs. Optimierung von Heiz- und Kühlsystemen zur Reduzierung des Energieverbrauchs.

Darüber hinaus spielt die Extrusionsdüse eine entscheidende Rolle bei der Kontrolle der Form, Größe und Qualität des endgültigen extrudierten Produkts. Die Extrusionsdüse unterstützt eine effiziente und qualitativ hochwertige Extrusion durch optimiertes Design der Fließkanalstruktur und hochpräzise Verarbeitung.

8. Mehrschicht- und Mehrkavitäten-Blasformtechnologie

Bedeutung: Mehrschicht- und Mehrfachhohlraum-Blasformen spielt eine wichtige Rolle bei der Verbesserung der Barriere- und mechanischen Eigenschaften von Produkten, der Reduzierung von Materialabfall und der Erzielung einer multifunktionalen Integration.

Wir haben festgestellt, dass das Mehrschicht- und Mehrkavitätenblasformen eine mehrdimensionale Optimierung und Verbesserung in den folgenden Aspekten erfährt:

Stabilität und Kontinuität: Durch die Verbesserung des Extruders und des Kopfes werden die genaue Länge und Dicke des Embryos sichergestellt, wodurch eine stabile und kontinuierliche Produktion erreicht wird.

Intelligenz: Durch die Nutzung von Sensoren und künstlichen Intelligenzalgorithmen zur Überwachung und adaptiven Anpassung der Parameter während des Blasformprozesses werden rechtzeitig Fehlerdiagnosen und vorausschauende Wartungsarbeiten durchgeführt, wodurch unnötige Ausfallzeiten reduziert werden.

Elektrifizierung: Die vollelektrische Spritzgussmaschine bietet offensichtliche Vorteile hinsichtlich Materialkosteneinsparung, Fehlerbehebungskosten, Energieeffizienz und Sauberkeit, kann jedoch nur auf kleinen und mittelgroßen Hohlfeldern eingesetzt werden. Die Stabilität der Geräte und die endgültigen Energieverbrauchsdaten müssen noch vom Markt getestet werden.

Darüber hinaus werden Blasformformen mithilfe intelligenter und automatisierter Technologien iteriert, um die Stabilität des Blasformprozesses sicherzustellen und die Abfallquote zu senken.

9. Funktionsfolien und Oberflächenbehandlung

Bedeutung: Durch die innovative Integration neuer Materialanwendungen, hochpräziser Beschichtungstechnologie, Automatisierung und kontinuierlicher Produktionstechnologie spielen Funktionsfilme und ihre Oberflächenbehandlungsprozesse eine unverzichtbare Rolle in High-End-Anwendungsszenarien wie Verpackung, neue Energie und Optik.

Wir haben festgestellt, dass die gängigen Einzelmaterialfilme, optischen Filme und Lithiumbatterieseparatoren in Funktionsfilmen die folgenden technologischen Entwicklungstrends aufweisen:

Einzelmaterialfolie: Die Anzahl der Schichten nimmt von 5, 7 auf 11 zu und die Dicke wird dünner, mit einer Dicke von nur 18 Mikrometern. Durch die Erhöhung der Schichten kann jede Folienschicht präziser mit einzigartigen Funktionen wie Barriere, Verstärkung, Heißsiegelung usw. ausgestattet werden. Durch die Reduzierung der Dicke wird nicht nur das Gewicht dünner Folien reduziert, sondern auch die Materialkosten und der Ressourcenverbrauch für Unternehmen gesenkt.

Optischer Dünnfilm: Durch die Forschung und Entwicklung neuer Hochleistungsmaterialien und hochpräziser Beschichtungstechnologie werden Dünnfilme mit Funktionen wie Antireflexion, Reflexion, Polarisation und Filterung hergestellt, um die kundenspezifischen Anforderungen komplexer optischer Systeme zu erfüllen und so die Anzahl optischer Komponenten und die Systemkomplexität zu reduzieren.

Lithiumbatterie-Separator: Durch den Einsatz von Verbundwerkstoffen werden die mechanische Festigkeit, Leitfähigkeit und Porosität des Separators verbessert, was wiederum die Energiedichte und die Lebensdauer der Batterie erhöht. Durch den Einsatz ultradünner Technologie zur Reduzierung des Innenwiderstands der Batterie und zur Schaffung von mehr Platz für Elektrodenmaterialien kann die Energiedichte der Batterie verbessert, die Reichweite verlängert und die Ladegeschwindigkeit erhöht werden. Die Innovation der Beschichtungstechnologie hat auch die thermische Stabilität, die mechanische Festigkeit und die Elektrolytbenetzbarkeit der Membran verbessert.

Darüber hinaus bieten neben Beschichtungs- und Lackierverfahren auch Oberflächenbehandlungsverfahren wie Thermotransferdruck, lösemittelfreier Druck und Coronaentladung technische Unterstützung für die kundenspezifische Verarbeitung von Funktionsfolien.

10. Automatisierungs- und Intelligenztechnologie

Bedeutung: Das Automatisierungs- und intelligente Technologiesystem deckt Schlüsselbereiche wie Online-Qualitätsprüfung, kollaborative Roboter, fortschrittliche Steuerungssysteme und ausgefeilte Energiemanagementsysteme ab. Es spielt eine entscheidende Rolle bei der Verkürzung des Formzyklus, der Verbesserung der Verarbeitungseffizienz und der Gewährleistung der Qualitätsstabilität.

Wir haben festgestellt, dass es in den Bereichen Online-Qualitätsprüfung, kollaborative Roboter, Steuerungssysteme und Energiemanagement folgende technologische Trends gibt, die besondere Beachtung verdienen:

Deep Learning von Big-Data-Modellen: Durch das Trainieren von Modellen mit einer großen Datenmenge können Online-Qualitätsprüfsysteme automatisch Fehlermuster verschiedener Kunststoffprodukte erlernen und identifizieren, wodurch die Genauigkeit und Effizienz der Erkennung verbessert wird. Das Steuerungssystem der Formmaschine kann Parameter wie Einspritzdruck, Geschwindigkeit und Temperatur automatisch anpassen, um den besten Formeffekt zu erzielen.

Hohe Kompatibilität: Wechseln Sie entsprechend den spezifischen Anforderungen der Produktionslinie zur entsprechenden Online-Qualitätsprüfung, zum kollaborativen Roboterarbeitsmodus oder zum Steuerungssystem- und Energiemanagementmodus, um eine kollaborative Optimierung mit dem Produktionssystem zu erreichen.