Regeneration und Aufbereitung von PET-Abfällen: Aktueller Stand, Technologien und Perspektiven (1)

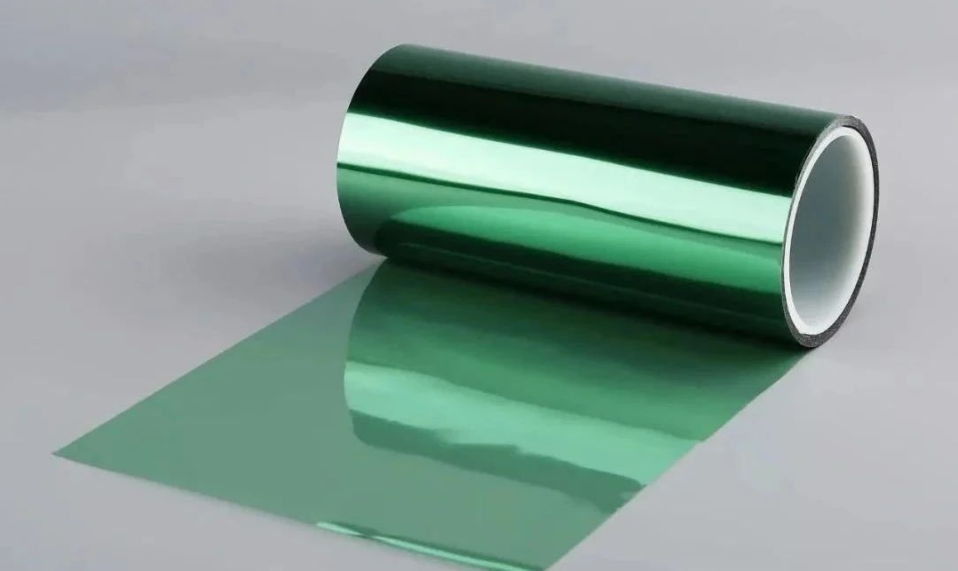

Mit der rasanten Entwicklung der Elektronikindustrie spielen Polyethylenterephthalat (PET)-Folien aufgrund ihrer hervorragenden Isolierung, hohen Transparenz, guten mechanischen Eigenschaften und chemischen Stabilität eine unverzichtbare Rolle bei der Herstellung zahlreicher elektronischer Produkte. Zu diesen Anwendungen gehören Mehrschicht-Keramikkondensatoren (MLCC), flexible Leiterplatten, Flüssigkristallanzeigen und mehr. Mit der rasanten Expansion der Elektronikindustrie steigt jedoch auch die Menge an PET-Folien-Abfällen täglich an. Werden diese Folien nicht ordnungsgemäß entsorgt, verursachen sie nicht nur eine enorme Ressourcenverschwendung, sondern belasten auch die Umwelt stark. Daher ist die effiziente Regeneration und Aufbereitung von PET-Folien-Abfällen in der Elektronikindustrie von weitreichender und entscheidender Bedeutung für die Förderung der nachhaltigen Entwicklung der Industrie, die Verringerung des Ressourcendrucks und die Reduzierung der Umweltverschmutzung.

Quellen und Eigenschaften von PET-Folienabfällen in der Elektronikindustrie

Verschiedene Quellen

In der Elektronikindustrie fallen PET-Folienabfälle aus den unterschiedlichsten Quellen an:

MLCC-Produktion: Zur Herstellung dielektrischer Platten werden PET-Folien verwendet, wodurch nach der Herstellung erhebliche Randabfälle und Materialabfälle entstehen.

Herstellung flexibler Leiterplatten: Als Substratmaterial erzeugen PET-Folien aufgrund von Schneidprozessen, Prozessfehlern oder anderen Unvollkommenheiten Abfall.

Herstellung von Flüssigkristallanzeigen (LCD): PET-Folien werden in Komponenten wie Polarisatoren und Diffusorfolien verwendet, wobei fehlerhafte Produkte und Verschnitte während der Produktion zur Abfallansammlung beitragen.

Komplexe und einzigartige Eigenschaften

Im Vergleich zu herkömmlichen PET-Folien weisen PET-Folienabfälle in der Elektronikindustrie besondere Eigenschaften auf:

Der Kontakt mit verschiedenen Chemikalien und speziellen Verarbeitungstechniken in der Elektronikfertigung kann zu Verunreinigungen durch Metallverunreinigungen, organische Schadstoffe und vernetzte Strukturen in unterschiedlichem Ausmaß führen.

Beispielsweise können PET-Abfälle aus der MLCC-Produktion aufgrund des Kontakts mit Keramikschlämmen an Metalloxidpartikeln haften bleiben.

PET-Abfälle von flexiblen Leiterplatten können organische Substanzen wie Fotolackrückstände aus Lithografie- und Ätzprozessen enthalten.

Diese komplexen Eigenschaften stellen erhebliche Herausforderungen an die Regeneration und Aufbereitung von PET-Folienabfällen dar.

Regenerations- und Aufbereitungstechnologien für PET-Folienabfälle

Physikalische Recyclingtechnologien

Reinigen und Zerkleinern

Ziel des Reinigungsprozesses ist es, Oberflächenstaub, Ölflecken und andere lösliche Verunreinigungen von PET-Folienabfällen zu entfernen. Gängige Methoden sind die Reinigung mit Alkali, Säure und organischen Lösungsmitteln:

Durch alkalisches Waschen werden Ölflecken wirksam entfernt.

Durch die Säurewäsche werden teilweise metallische Verunreinigungen gelöst.

Die Reinigung mit organischen Lösungsmitteln ist für die Entfernung organischer Schadstoffe von Bedeutung.

Beim Zerkleinern werden die gereinigten PET-Folien mithilfe von Brechern in Fragmente bestimmter Größe zerkleinert, was die Weiterverarbeitung erleichtert. In der Praxis muss die Auswahl der Reinigungsreagenzien und der Zerkleinerungsgeräte auf den Verschmutzungsgrad und die Eigenschaften der Altfolien abgestimmt werden, um eine gründliche Reinigung und gleichmäßige Partikelgröße zu gewährleisten.

Schmelzextrusion

Die zerkleinerten PET-Fragmente werden über ihren Schmelzpunkt (normalerweise 250–260 °C) erhitzt, um eine Schmelze zu bilden, die dann durch einen Extruder extrudiert und anschließend abgekühlt und pelletiert wird, um regenerierte PET-Pellets herzustellen.

Um die Eigenschaften von regeneriertem PET zu verbessern, werden häufig Zusatzstoffe wie Weichmacher und Antioxidantien zugesetzt. Weichmacher erhöhen beispielsweise die Flexibilität, während Antioxidantien die thermische Stabilität erhöhen.

Allerdings kann es während dieses Prozesses zu einer Zersetzung der PET-Molekülketten kommen, was die Produktleistung mindert. Um die Zersetzung zu minimieren, ist eine strikte Kontrolle der Verarbeitungstemperatur, -zeit und -drehzahl unerlässlich.

Feststoffpolykondensation (SSP)

SSP ist eine wichtige Methode zur Steigerung des Molekulargewichts und der Leistung von regeneriertem PET. Regenerierte PET-Pellets werden unter einer Inertgasatmosphäre bei Temperaturen unterhalb des Schmelzpunkts (typischerweise 200–220 °C) wärmebehandelt.

Durch SSP erhöhen Polykondensationsreaktionen zwischen den Molekülketten von PET das Molekulargewicht und verbessern dadurch die Festigkeit und Hitzebeständigkeit des regenerierten PET.

Zu den Herausforderungen zählen lange Verarbeitungszeiten und strenge Anforderungen an die Luftdichtheit der Geräte und die Präzision der Temperaturregelung.

Chemische Recyclingtechnologien

Alkoholyse

Bei der Alkoholyse werden PET-Folienabfälle unter Einwirkung eines Katalysators mit Alkoholen (z. B. Ethylenglykol, Propylenglykol) umgesetzt, um PET in Monomere oder Oligomere wie Bis(2-hydroxyethyl)terephthalat (BHET) zu zerlegen.

Ein Beispiel hierfür ist die Ethylenglykolalkoholyse: Die Reaktionstemperatur wird auf 180–220 °C geregelt, wobei Katalysatoren wie Zinkacetat oder Tetrabutyltitanat zum Einsatz kommen. Nach der Reaktion wird BHET durch Filtration und Destillation abgetrennt und anschließend für die PET-Resynthese aufbereitet.

Mit dieser Methode werden Verunreinigungen wirksam entfernt, um hochreine regenerierte Materialien zu erhalten, allerdings sind dafür raue Reaktionsbedingungen und korrosionsbeständige Geräte erforderlich.

Hydrolyse

Durch Hydrolyse werden PET-Folienabfälle unter Verwendung von Wasser bei hoher Temperatur und hohem Druck in Terephthalsäure (PTA) und Ethylenglykol zersetzt. Dabei wird zwischen saurer, alkalischer und neutraler Hydrolyse unterschieden:

Saure Hydrolyse: Verwendet starke Säuren (z. B. Schwefelsäure, Salzsäure) als Katalysatoren. Sie zeichnet sich durch schnelle Reaktionsgeschwindigkeiten, aber starke Korrosion der Geräte aus.

Alkalische Hydrolyse: Dabei werden starke Basen (z. B. Natriumhydroxid, Kaliumhydroxid) eingesetzt. Die Produkttrennung ist leicht, eine anschließende Neutralisation ist jedoch erforderlich.

Neutrale Hydrolyse: Funktioniert unter hoher Temperatur/hohem Druck ohne Säure-/Base-Katalysatoren, ist umweltfreundlich, erfordert jedoch strengere Bedingungen und höhere Investitionen in die Ausrüstung.

Durch Hydrolyse wird PET vollständig zersetzt, wobei die Produkte direkt für die PET-Synthese verwendet werden können. Der Nachteil ist jedoch der hohe Energieverbrauch und die komplexen Trenn-/Reinigungsprozesse.

Pyrolyse

Bei der Pyrolyse werden PET-Folienabfälle in einer sauerstofffreien oder sauerstoffarmen Umgebung auf hohe Temperaturen (400–600 °C) erhitzt, wodurch eine thermische Zersetzung in kleine Moleküle wie aromatische Verbindungen (Benzol, Toluol, Xylol) und Olefine/Alkane erfolgt.

Pyrolyseprodukte können als chemische Rohstoffe genutzt werden und ermöglichen so das energetische Recycling von PET-Folienabfällen. Das komplexe Produktgemisch stellt jedoch Herausforderungen an die Trennung/Reinigung dar, und schädliche Gase können eine umfassende Abgasbehandlung erfordern.

Erforschung neuer Recyclingtechnologien

Elektrokatalytisches Recycling

In den letzten Jahren hat sich das elektrokatalytische Recycling etabliert. So nutzte beispielsweise ein Forschungsteam um Professor Zhao Yixin von der Shanghai Jiao Tong University elektrokatalytische Technologie, um Ethylenglykol in PET-Hydrolysat bei Raumtemperatur und -druck selektiv in Ameisensäure umzuwandeln und gleichzeitig an der Kathode Wasserstoff zu produzieren.

Diese Technologie nutzt erneuerbaren Strom als Energiequelle und eröffnet damit einen neuen Weg zur Ressourcenumwandlung von PET-Folienabfällen. Effizienz und Selektivität können durch die Optimierung von Elektrodenmaterialien und Reaktionsbedingungen verbessert werden.

Derzeit befindet sich das elektrokatalytische Recycling noch in der Laborforschungsphase und es bestehen noch technische Herausforderungen für die Industrialisierung, wie etwa die Elektrodenstabilität und die Entwicklung großtechnischer Systeme.

Kombination aus biologischem Abbau und Synthese

Einige Mikroorganismen scheiden Enzyme aus, die PET abbauen. Mithilfe dieser Mikroorganismen oder ihrer Enzyme werden PET-Abfallfolien in kleine Moleküle zerlegt, die dann durch Biosynthese zu PET oder anderen biobasierten Materialien verarbeitet werden.

Dieser Ansatz bietet Vorteile wie Umweltfreundlichkeit und milde Reaktionsbedingungen, leidet jedoch unter langsamen biologischen Abbauraten und einer komplexen Biosyntheseregulierung. Er befindet sich noch in der explorativen Phase und erfordert eingehende Studien zu mikrobiellen Stoffwechselmechanismen und zur Optimierung des Biosyntheseprozesses.

Anwendungen von regeneriertem PET in der Elektronikindustrie

Substitution von teilweise neuen Materialien

Nach einer Reihe von Verarbeitungsprozessen verbessern sich die Eigenschaften von regeneriertem PET deutlich, sodass es in der Elektronikindustrie bis zu einem gewissen Grad als Ersatz für neues PET dienen kann. Regeneriertes PET wird häufig in elektronischen Produktkomponenten mit relativ geringen Leistungsanforderungen eingesetzt, beispielsweise in herkömmlichen Verpackungsmaterialien für elektronische Geräte und in Gehäusen für bestimmte elektronische Geräte.

Beispielsweise senken Verpackungskartons bestimmter elektronischer Produkte aus regeneriertem PET nicht nur die Kosten, sondern verringern auch die Abhängigkeit von neuen Rohstoffen.

Bei der Herstellung von Gehäusen für elektronische Geräte kann regeneriertes PET durch die Zugabe geeigneter Verstärkungsmaterialien und Zusatzstoffe die Anforderungen an Festigkeit und Hitzebeständigkeit erfüllen und so eine umweltfreundliche Herstellung der Gehäuse ermöglichen.

Ausweitung auf neue Anwendungsfelder

Durch kontinuierliche Verbesserungen und Innovationen bei den Eigenschaften von regeneriertem PET erweitert sich sein Anwendungsbereich in der Elektronikindustrie sukzessive. In aufstrebenden Elektronikbereichen wie tragbaren Geräten und flexiblen elektronischen Geräten dürfte regeneriertes PET aufgrund seiner hervorragenden Flexibilität und Verarbeitbarkeit zu einem wichtigen Grundmaterial werden.

Beispielsweise können regenerierte PET-Materialien in Komponenten tragbarer Geräte wie flexiblen Leiterplattensubstraten und Display-Schutzfolien ihre Vorteile nutzen, um eine leichte und nachhaltige Produktentwicklung zu erreichen.

In elektronischen Geräten, die elektromagnetische Abschirmfunktionen erfordern, kann durch die Modifizierung von regeneriertem PET durch spezielle Behandlungen (z. B. Hinzufügen leitfähiger Füllstoffe) ein Material mit elektromagnetischer Abschirmfunktion hergestellt werden, wodurch der Anwendungsbereich von regeneriertem PET erweitert wird.